光缆二次套速流程

分类: 生产流程 发布时间:22-03-21 浏览量:4890

二次套速流程

一、 二次套速定义

光纤二次套塑工艺就是选用合适的高分子材料(PBT),采用挤塑工艺,在合理的工艺条件下,给光纤套上一个合适的与光纤长度相当的松套管。同时在套管与光纤之间充满一种化学和物理性能长期稳定、粘度合适、防水性能优良、对光纤具有长期良好保护性能,且与套管材料完全兼容的混合物。光纤在管内有自由移动空间,因此二次套塑后光纤的抗拉、抗侧压能力较好。此工艺最重要的控制参数是光纤余长。

注:也有采用高密度聚乙烯和改性聚丙烯作为束管材料,但因为他们的杨氏模量较低, 只适用于制作大尺寸的束管。

二、 原材料介绍及余长形成

2.1 PBT材料

2.1.1 PBT材料简介

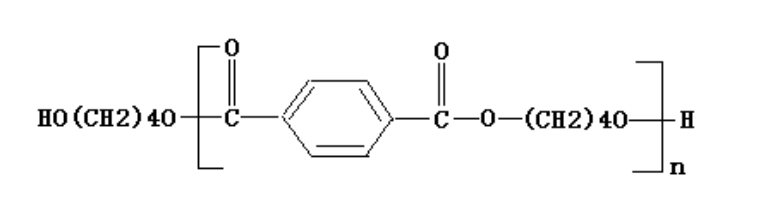

套塑材料一般为聚对苯二甲酸丁二醇酯(PBT)是光缆中最重要的材料之一,其具有良好的耐溶剂、耐油、耐化学腐蚀等特性,与纤膏和缆膏有很好的相容性。 PBT:是由对苯二甲酸和丁二醇单体脱水缩聚而成。分子式如下:

PBT熔化温度在230℃左右;通常用高效均匀又不产生过度剪切效应的螺杆为宜。挤出机螺杆的长径比从 24:1 到 30:1。长径比太大,在高温下的PBT料滞留时间太长,会产生分子链断裂的降解现象,严重的可能导致挤出的束管变成脆性物体。

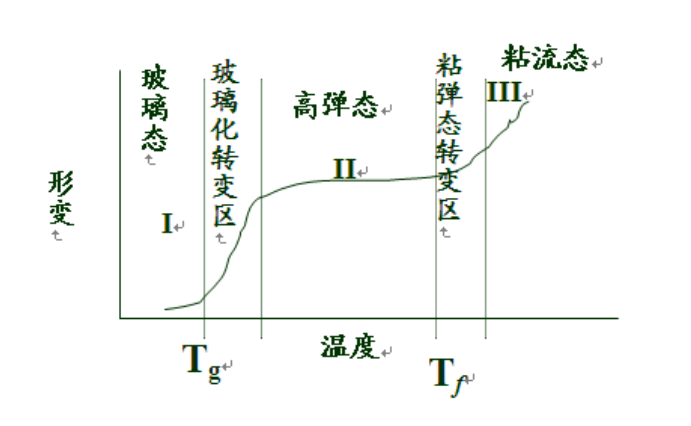

2.2.2 聚合物力学三态

聚合物力学三态的分子运动特点:

(1)玻璃态:温度低,链段的运动处于冻结,只有侧基、链节、链长、等局部运动,形变小;

(2)高弹态:链段运动充分发展,形变大,可恢复;

(3)粘流态:链段运动剧烈,导致分子链发生相对位移,形变不可逆。

PBT塑料从挤出机经模具进入热水槽,温度急剧下降到达余长牵引轮,在此过程中,PBT处于高弹态,即在外力的作用下能产生较大形变,这是PBT束管形成过程的一个重要区域。PBT是一种半结晶材料,通常在束管制成时,还不能充分结晶而达到其结晶平衡度,因而在束管形成后一段时间内,PBT束管还会继续缓慢地结晶,这就造成PBT束管的挤塑后收缩,从而使束管在长度方向进一步缩短,光纤在束管中的余长增加。PBT塑料的结晶主要发生在高于玻璃化温度的热水槽区域,因而适当提高热水槽的温度的温度可以加速结晶,而适当增加热水槽长度,在牵引速度不变时可以增加结晶。

2.2.3 PBT色母料

PBT松套管在二次套塑工艺中需加入色母料染色。PBT色母料添加的重量比约 1%左右。在使用PBT色母料时,需注意两个问题:

(1)不同 PBT 色母料生产厂家提供的色母料,其基料不尽相同,因此在选料时,应采用与 使用的PBT料相同或相似基料生产的PBT色母料。否则挤塑熔体不均匀会造成束管的外径 波动。

(2)由于PBT色母料容易吸潮,且在二次套塑生产线上,PBT色母料添加器上没有专门的 干燥装置。当色母料水分含量超过0.05%时,会造成PBT管无法正常成型的严重后果。所以,必须将PBT色母料在专用的干燥机中进行加热干燥后备用。

2.3 触变光性纤油油膏

光性纤油油膏膏在二次套塑工艺中的性状以及其成缆后对束管中光纤的机械保护作用在很 大程度上与其触变性有关。光纤油膏的触变性是通过加入触变增稠剂来实现的。在光纤运 动时油膏粘度变低,使光纤能运动自如。其对束管内的光纤有两方面的作用:一是防止空气中的潮气侵蚀光纤;二是对光纤起衬垫作用,缓冲光纤受振动、冲击、弯曲等机械性力的影响。

光纤油膏在静止状态下,是一种稳定的,非流动性的粘稠胶体。当油膏受到扰动时,如在二次套塑工艺中,将光纤油膏泵入挤塑机机头,注入光纤束管过程中,在剪切力的作用下,油膏从粘稠体变成流体,从而能将油膏均匀地充入束管内。当加在油膏上的扰动力消除后,光纤油膏又回到粘稠状胶态,从而防止束管中油膏的滴流产生。

光纤油膏的粘度还随着温度的升高而下降。因而在二次套塑工艺中通常对光纤油膏加热降低其粘度,更有利于油膏的充填。纤膏具有良好的物理、化学稳定性和良好的温度特性(温度升高时不滴流,低温时不变硬变脆)不吸收水、不析氢、分油量极小,含气泡很少,无杂质,与光纤和PBT相容性极好,并且对人无毒无害。

另外,挤塑机机头中充膏模具的设计和选用,必须保证油膏通路爽畅,充膏均匀平稳,充膏压力不能太大。如果充膏压力过大,加上采用的油膏粘度也较大时,在出口模,油膏会对进入束管的光纤产生牵引作用,使余长产生变化。

2.4、 余长的定义及形成过程

通俗地讲,余长的作用是给光纤一定的富余长度,这样在光缆或松套管伸长时,光纤可以不受拉伸应力。余长的大小必须合适。如果太小,则在光缆受拉伸或高温下光缆伸长时,光纤就不能得到保护。余长的大小必须合适。如果太大,光纤在松套管中会受到过度弯曲而增加弯曲应力。尤其是光缆在低温下收缩,性能会大大劣化。

2.4.1 余长的定义: 束管中光纤比束管

ξ =(Lf-Lt)/Lt²100%)

式中:Lf为光纤的长度

Lt为束管长度

2.4.2 余长的形成过程

光纤从放线架以一定放线张力下放出,通过油枪进入主机挤出系统,再通过热水槽冷却进入牵引轮,在这个过程中光纤是以直线运动。由于光纤油膏有触变性在受到剪切力的情况下化学键断裂,纤膏粘度降低,具有很好的流动性,光纤在热水槽段是被拉直,没有形成余长或是说形成了负余长。由于光纤在受力时有一定的拉伸量(一般<1%),另一方面光纤在 轮牵时光纤靠近束管的内侧面,相对束管长于光纤为负余长。在冷水槽段是形成余长的主要阶段,由于束管在冷却时有很大的收缩而形成余长,抵消前面的负余长而形成要求的余长。

2.4.3 影响余长的主要因素

在二次套塑工艺中,影响余长的因素较多,其中有些因素可用作调节余长的工艺,有些因素虽能影响余长值,但不宜作为余长的调节手段。

2.4.3.1 光纤放线张力对余长的影响

光纤放线张力F愈大,光纤拉得愈紧,则光纤在管内靠向内侧愈甚,负余长愈大,反之亦然。因此,光纤放线张力愈大,束管成品的正余长愈小,张力愈小,正余长愈大。由此可见,光纤的放线张力是调节余长的有效工艺参数之一。

2.4.3.2 冷热水温差对余长的影响

从相关研究数据结果表明,冷热水温的调节是余长控制的最主要因素。水温差愈大,正余长愈大,反之亦然。

2.4.3.3 主牵引张力对余长的影响

主牵引张力是施加在从余长牵引到主牵引之间的光纤束管上,这一段正是束管处于冷水槽经受冷收缩的区间。因而牵引张力对束管的弹性拉伸作用是对束管的冷收缩起抵制作用, 在标准的二次套塑生产线中,正余长主要是由束管的冷收缩程度来决定的,因而,主牵引张力对光纤余长起到局部的调节作用,牵引张力愈大,对冷收缩的牵制愈甚,正余长愈小;牵引张力愈小,冷收缩愈自由,正余长就愈大。

2.4.3.4 套管在盘式牵引轮上的圈数对余长的影响

套管在盘式牵引轮上圈数越多,套管冷却越充分,其在牵引轮后的冷却水槽中收缩相对减小,余长减小;反之圈数越少,余长越大。

2.4.3.5 线速度对余长的影响

线速度越快,松套管在前段温水槽中越不容易冷却,导致松套管在牵引轮后的冷却水中收缩增大,余长增加;反之松套速度减慢,套管在温水槽中冷却充分,余长减小。

2.4.3.6 纤膏的粘度对余长的影响

粘度越大,注射一定量水凝胶的压力越大,光纤在工艺过程中运行的阻力增大,余长增大,反之余长减小。

注:光纤余长一般是在二次套塑线控制的,但对于层绞式光缆,光缆中光纤的最终余长与成缆机的套管放线张力及绞合节距等设置有关。

三、 气泡问题

光纤纤膏在生产运输及束管填充过程中经常会产生少量的气泡,这给光纤束管质量造成很大的影响。在物理外观上,束管外径不均匀,肉眼可见束管内有很多小气泡,或外径起包,以致不能正常通过成缆线和护套线的模具孔,造成断缆事故的发生。需特别关注的是一些特大的气泡,当这些压缩气泡从机头出来时,由于压力骤减,造成气泡突然膨胀,使熔融PBT的管材胀裂而使束管报废,给生产厂家造成巨大的经济损失。在化学性能上,由于空气内有水蒸气存在,这些气态的水分子在一定条件下发生“析氢”现象,产生的氢氧基影响了光纤的传输性能,造成光缆传输损耗增加。

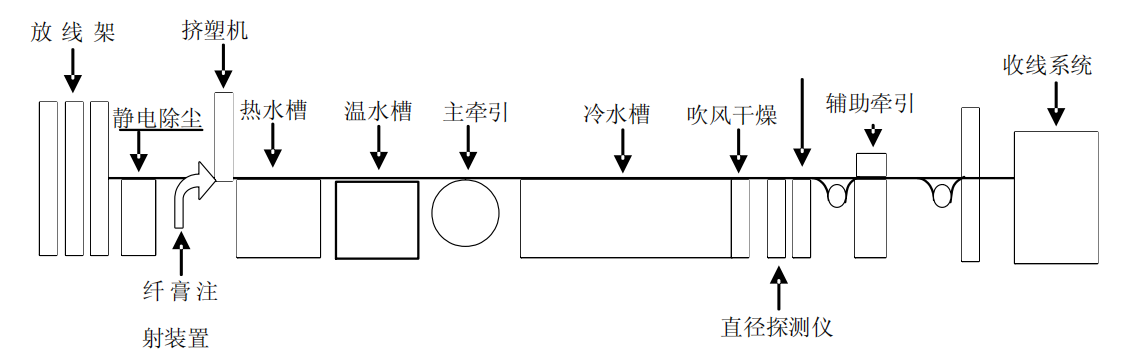

四、 典型的二套设备

(1)放线系统其作用是:稳定可靠地将光纤在合适的张力条件下放出。

(2)静电除尘装置,此装置承担着去除光纤表面的静电和灰尘的作用。

(3)油膏注射系统,此系统将纤膏以稳定合适的速度随光纤同时注入套管。

(4)挤塑机是二次套塑的主机,它主要由传动系统、机膛、加料系统、螺杆和机头组成。 (5)二套生产线通常都有热水和冷水槽,以供选择合适的冷却工艺,保证松套管质量。

(6)主牵引,在单牵引系统中以主牵引为界,在前后冷却水槽之间设定合适的水温差, 即可有效的控制松套管中光纤的余长。

(7)辅助牵引,能方便的调整辅牵张力,以控制松套管在冷水槽中冷收缩程度,有效控 制松套管中光纤的余长。

(8)收线系统要求能以恒定的张力并能方便地选定排线节距进行自动收排线。

(9)冷却水槽除了给挤塑成形的套管冷却定型之外,一个重要作用就是以盘式牵引轮为 界设定一个适当的水温差,以便于调节光纤在套管中的余长。

(10)冷热水温的调节是余长控制的最主要因素。

(11)套管经过牵引轮,光纤和套管在牵引轮上得到锁定。套管进入冷水槽后由于冷、热水温差,PBT 套管会产生冷收缩,套管在长度方向上收缩从而形成正余长(由于PBT热膨胀系数1.4 X 10-4/℃比光纤热膨胀系数 3.4 X 10-7/℃大3个数量级,所以光纤冷收缩在此忽略不计)。水温差越大,正余长越大,反之亦然。

(12)PBT常用的直径1.9(每管6纤)和2.4mm(每管12纤)的套管,套管中光纤余长控制在0.0‰ ~ +0.6‰;每管中光纤余长最大值与最小值之差不大于0.3‰。

五、 挤塑模具

挤塑模具是决定松套管几何形状的关键,松套管的挤塑模具一般选用拉管式模具。

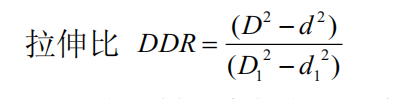

5.1 根据材料的性能,设定合适的拉伸比。

拉伸比 DDR=挤塑模具出口处料流的截面积/产品的横截面积。

(DDR值由材料商提供。一般生产线速度越高,拉伸比相应取大一点。)

公式中:D=模盖内径 d=模芯外径 D1=套管外径 d1=套管内径

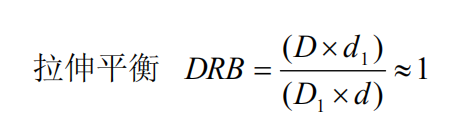

5.2 拉伸平衡约为 1。

(但对线速度较高的套塑生产线来说,DRB会稍大些)

公式中:D=模盖内径 d=模芯外径 D1=套管外径 d1=套管内径

5.3 油针

5.3.1 油针的选用

弯曲的针头会使纤膏液面严重倾斜,增加光纤粘附于管壁的可能性;而且在纤膏注入过程中改变纤膏注入的正常方向,引起光纤抖动,造成套管直径的不稳定并影响光纤余长的一致性及光纤运行中的稳定,甚至造成断纤。

5.3.2 油针的调整:

(1)油针针头一定要与模芯同心;

(2)针头端头伸出模芯端面约 1~2 毫米;

(3)调整时要注意针头与模芯内孔有无相接触。

六、 注意事项

(1)PBT要求有防潮包装,PBT加工前的要干燥。PBT料干燥温度控制在 80℃~100℃。

(2)PBT料如果干燥不充分,水分子会在高温汽化,从而影响料流波动,使挤出不稳定, 导致套管不圆整、壁厚不均匀、管壁变薄等缺陷。

(3)在清洗机膛或更换模具、换结构、换材料、改变工艺条件、更换辅助牵引皮带、有异常变化、停机较长时间后重新升温开机等情况下都必须先做套管测余长,测试合格后方可进行生产,测试结果要求做好记录。

七、 二次套速过程各种现象原因分析

7.1 松套管中光纤衰减曲线不好或“台阶”、衰减超标可能的原因是:

(1)套管余长不合格(余长过大或过小);

(2)光纤运行路径不对,不在导轮中。

7.2 松套管生产中和生产后发现光纤断裂可能的原因是:

(1)光纤放线导轮不干净、运转不良;

(2)光纤导纤针、油针不干净,配比不正确,或与模芯不同心,针头弯曲;

(3)着色光纤排线不好;

(4)光纤放线张力不正常;

(5)光纤强度不够。

7.3 套管直径粗细不均匀可能的原因是:

(1)挤塑机温度设定不正确;

(2)机头不水平,模芯/模盖选用与装配不合适;

(3)PBT 材料或色母料受潮,烘料系统工作不正常,烘料温度设定不正确。

7.4 套管有包或漏纤可能的原因是:

(1)原材料受到污染,有杂质;

(2)油针与模芯不同心或油针弯曲;

(3)纤膏中有大量气泡或真空泵运转不正常;

(4)机镗和机头长时间未清洗;

(5)挤塑模具(模芯、模盖、分流锥)有损伤;

(6)水溅到从机头到第一节水槽的高温套管上。

7.5 套管颜色不均匀可能的原因是:

(1)加色机工作不正常;

(2)换色母料时操作不当,换色过早或过迟;

(3)色母料受潮或与 PBT 相容性差。